| Теоретическая часть (по методе под ред. Г.Г. Мухина. МГТУ, 2002)

Макроскопический метод исследования строения материалов. Цель работы - ознакомиться с макроструктурой различных материалов и способами подготовки образцов. Задание. 1. Изучить и нарисовать макроструктуры слитка и образцов алюминиевых сплавов, отлитых в земляную форму, в кокиль и после модифицирования. Охарактеризовать макроструктуры.

Порядок выполнения работы. 1. Зарисовать макроструктуру образцов, показывающую особенности литого состояния. Сравнить макроструктуру слитка с макроструктурой образцов, отлитых различными методами.

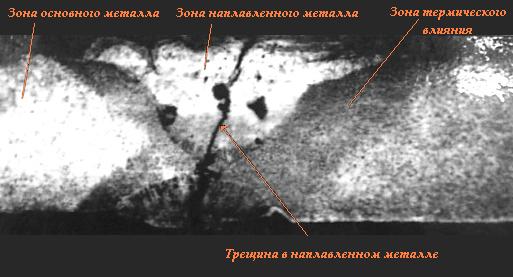

Основные теоретические сведения. Исследование строения материалов невооруженным глазом, а также с помощью лупы или микроскопа при увеличении до 50 раз называют макроскопическим исследованием (макроанализом). Строение материала, изучаемое при макроанализе, называют макроструктурой. Макроанализ находит применение в промышленности для выявления дефектов строения материалов (трещин, раковин, шлаковых включений и др.), химической и структурной неоднородности в отливках, прокате, поковках, сварных соединениях и т.д., а также для оценки характера разрушенных изделий. Макроанализ проводят на специально подготовленных образцах - макрошлифах, поверхность которых шлифуют и подвергают травлению реактивами, иногда подогретыми до 70...100oC. Кроме того, анализ можно провести непосредственно по виду излома, установив при этом характер разрушения металлического изделия. Макроанализ литых изделий дает возможность выявить дендритное строение, определить размер, форму зерен, а также различные дефекты (раковины, неметаллические включения, пузыри и др.). Структура отливки зависит от скорости образования центров кристаллизации и скорости их роста, что, в свою очередь, зависит от скорости охлаждения и модифицирования (введения в расплав специальных примесей, ускоряющих процесс образования центров кристаллизации). Чем выше скорость охлаждения и больше дополнительных центров в результате модифицирования, тем меньше зерна в отливке. В слитке металла различают 3 зоны: 1) мелких кристаллов на поверхности, где имеет место высокая скорость охлаждения; 2) столбчатых кристаллов, которые растут нормально к поверхности отвода теплоты; 3) равноосных крупных кристаллов в центре слитка, где скорость охлаждения мала. При литье в земляную форму скорость охлаждения меньше, чем при литье в металллическую форму (кокиль). Части детали большого сечения охлаждаются медленнее частей деталей тонкого сечения. В результате в одной отливке получаются зоны с мелким и крупным зерном. При обработке давлением изменяется форма первичных кристаллов, полученных в отливке. Так, при прокатке, ковке, волочении зерна вытягиваются вдоль направления течения металла и превращаются в волокна. В холоднодеформированном металле полученная волокнистая структура сохраняется. После горячего девормирования вместо волокон образуются равноосные зерна в результате рекристаллизации. Однако при горячей обработке давлением большинства сталей неметаллические включения оказываются пластичными и вытягиваются по направлению течения металла в форме волокон и ленточек. Эта форма включений сохраняется при термической обработке, так как включения в металле нерастворимы. Волокнистая структура такой природы выявляется на макрошлифах и после рекристаллизации. Механические свойства металла с волокнистым строением анизотропны. Поэтому в деталях, работающих при динамических, циклических нагрузках с высоким напряженным состоянием (шестерни, коленчатые валы, шатуны и др.), стремятся получить волокнистую структуру, соответствующую профилю изделия или направлению наибольших напряжений. Волокнистую структуру выявляют методом глубокого травления в 50%-ных растворах кислот (соляной для углеродистой и азотной для легированных сталей), подогретых до 70oC. Это позволяет определить и технологию изготовления детали (обработка давлением или резанием). Метод глубокого травления применяется и для выявления внутренних и внешних дефектов, нарушающих сплошность металла. Макроанализ используют и для проведения плавочного контроля, при этом определяются: 1) центральная пористость, поры сосредоточены в центре слитка; 2) общая пористость, поры равномерно распределены по сечению макрошлифа; 3) ликвация примесей; 4) подкорковые пузыри, которые образуются газами, не успевающими выделиться из жидкого металла при его затвердевании; 5) трещины, к которым относятся и так называемые флокены. Чаще всего они встречаются в поковках легированных сталей. Причиной образования флокенов является водород, выделяющийся при фазовых превращениях аустенита. Методом макроанализа выявляют, кроме того, различные дефекты сварных соединений (поры усадочные и газовые, трещины, шлаковые включения, подрезы, непровар и др.), образовавшиеся вследствие нарушения технологии изготовления этих соединений. Макроанализ используют также для исследования структурной и химической неоднородности металла, возникающей при термической и химико-термической обработке. При этом, исследуя изломы образцов и применяя метод глубокого травления, можно установить глубину закаленного слоя (прокаливаемость), толщину цементованного слоя и др. Плавочный контроль проводят путем сравнения по баллам поверхности макрошлифов с эталонами согласно ГОСТ (для сплаваов имеются допустимые по каждому виду дефектов баллы). Для выявления макроструктуры сварных соединений используют метод определения общей химической неоднородности (ликвации), который позволяет установить общий характер распределения элементов по сечению детали. Распределение в стали углерода, фосфора, серы зависит как от их количества, так и от процессов кристаллизации и обработки давлением. Распределение этих элементов влияет на структуру металла и, следовательно, на его свойства. Ликвацию углерода, фосфора и серы выявляют путем травления в 10-15%-ном водном растворе медноаммонийной соли соляной кислоты. При травлении железо переходит с поверхности макрошлифа в раствор, а на его место осаждается медь, которая и предохраняет поверхность металла от воздействия хлористых составляющих реактива. В результате места, обогащенные углеродом, фосфором и серой, оказываются менее защищенными медью и сильнее протравливаются. После снятия слоя меди они выглядят темнее участков с меньшим содержанием этих элементов. В результате травления в сварном соединении четко видны 3 зоны: основного металла, наплавленного металла (собственно сварной шов) и термического влияния. В зоне наплавленного металла будут видны столбчатые кристаллы, направленные нормально к поверхности отвода теплоты. Макроанализ по виду излома. По характеру разрушения изломы подразделяют на хрупкие, вязкие и усталостные. Хрупкий излом имеет блестящую кристаллическую поверхность, на которой достаточно четко видны зерна опредееленных размеров и формы, так как разрушение происходит без значительной пластической деформации. Хрупкое разрушение может быть межкристаллическим (по границам зерен) и транскристаллическим (по телу зерен). Это наиболее опасный и быстрый вид разрушения, приводящий к преждевременному внезапному отказу деталей в условиях эксплуатации. Вязкий излом имеет матовую поверхность и обычно волокнистое строение с зернами сильно искаженных размеров и формы, так как разрушение сопровождается значительной пластической деформацией. Вязкий излом менее опасен, чем хрупкий. При циклических (повторно-переменных) нагрузках материал подвержен усталостному разрушению. Усталостная трещина зарождается обычно на поверхности детали в местах наибольшей концентрации напряжений (галтели, отверстия, надрезы, неметаллические включения и др.). Процесс усталостного разрушения достаточно длителен, так как он связан с постоянным накоплением повреждений, развитием и перемещением трещины. В усталостном изломе рассматривают 3 зоны: очаг разрушения; зону усталостного арзрушения с гладкой, ступенчато-слоистой, мелкозернистой, фарфоровидной поверхностью и зону долома со структурой типичной или для хрупкого, или для вязкого излома (в зависимсти от строения и свойств материала). Для фиксирования результатов анализа применяют фотографирование макроструктуры. Практическая часть (в журнале лабораторных работ)

| 1. Макроструктура металлического слитка

1. Зона мелких произвольно ориентрованных кристаллов; 2. Столбчатые кристаллы; 3. Зона крупных произвольно ориентированных кристаллов; 4. Усадочная раковина; 5. Усадочная рыхлость. Вывод: В слитке металла различают 3 зоны: 1) мягких кристаллов на поверхности, где имеет место высокая скорость охлаждения 2) столбчатых кристаллов, которые растут нормально к поверхности отвода теплоты 3) равноосных крупных кристаллов в центре слитка, где скорость охлаждения мала 2. Макроструктура металлического слитка (поперечное сечение)

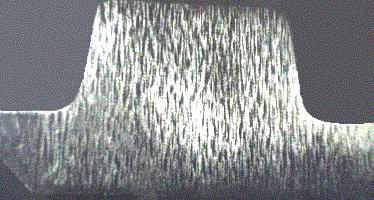

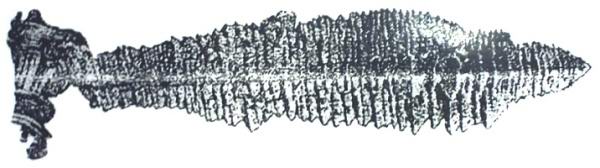

Вывод: При литье в земляную форму скорость охлаждения меньше, что способствует к образованию крупных зерен, чем при литье в металлическую форму (кокиль). Более мелкие зерна получают модифицированием - введением в расплав специальных примесей, ускоряющих процесс образования центров кристаллизации. 3. Макроструктура литой турбинной лопатки (литье в керамическую форму)  Вывод: Части деталей большого сечения охлаждаются медленнее частей деталей тонкого сечения. В результате, в одной отливке получаются зоны с мелким и крупным зерном. 4. Волокнистое строение металла

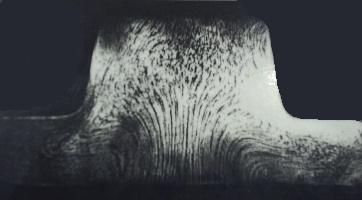

Вывод: Волокнистую структуру, соответствующую профилю изделия или направлению наибольших напряжений, используют в деталях, работающих при динамических, циклических нагрузках с высоким напряженным состоянием (шестерни, коленчатые валы, шатуны). 5. Макроструктура сварного соединения.  Дефекты сварных соединений: Усадочные и газовые поры, трещины, шлаковые включения, подрезы, непровар. Вывод: В результате травления в сварном соединении четко видны 3 зоны: основного металла, наплавленного металла и термического влияния. В зоне наплавленного металла будут видны столбчатые кристаллы, направленные нормально к поверхности отвода теплоты. 6. Виды излома

Дендриты

|    |