| Цель работы.

Изучить влияние термической обработки на свойства и структуру деформируемых алюминиевых сплавов, относящихся к сплавам с ограниченной переменной растворимостью. Задание.

| 1. Нарисовать диаграмму состояния Al-Cu. Отметить на ней сплав Д16 (1160). Нанести на диаграмму температурный интервал нагрева под закалку сплавов. 2. Провести закалку 12 образцов сплава Д16 (1160). 3. Провести старение образцов сплава при температурах 100, 200, 250 o C и продолжительностях выдержки: 5,10,20,30 минут. 4. Нарисовать схемы трех типов изменений микроструктуры при старении с когерентной, полукогерентной и некогерентной границами раздела 5. Построить графики зависисмости твердости образцов от времени старения для каждой из температур старения. 6. Объяснить полученные результаты работы. Оборудование, приборы и материалы: лабораторные печи для закалки и старения, закалочный бак с водой, прибор для измерения твердости по Роквеллу, шлифовальная бумага, оттоженные образцы сплава Д16 (1160), справочные таблицы с информацией о химическом составе и механических свойствах сплава Д16 (1160). Порядок выполнения работы.

| 1. Перед проведением работы включить печи и довести температуру нагрева в печи под закалку до 500o C, а в печах для старения до 100, 200, 250 o C. 2. В печь под закалку заложить на поддоне 12 образцов сплава Д16 (1160). После 40...50-минутной выдержки провести закалку всех образцов воде, обеспечив ускоренное перенесение образцов в закалочный бак и энергичное перемешивание воды. 3. Измерить твердость по шкале HRB оттоженного образца и 12 закаленных образцов. Перед измерением твердости зачистить торцевые поверхности образцов на наждачной бумаге. Объединить закаленные образцы по 4 штуки с приблизительно одинаковой твердостью. 4. Провести искуственное старение при температурах 100, 200, 250o С. Заложить в соответствующую печь по 4 образца. Провести отбор образцов после 5-, 10-, 20- и 30-минутной выддержки. После остывания образцы зачистить на наждачной бумаге, измерить их твердость по шкале HRB. 5. Полученные значения твердости по шкале HRB перевести в твердость по Бриннелю (HB) с помощью таблицы. Результат измерения твердости занести в журнал лабораторных работ. 6. Построить графики зависимости твердости HB сплава Д16 (1160) от времени выдержки для каждой температуры старения. 7. Объяснить: изменение твердости образцов сплава после закалки по сравнению с оттоженным состоянием; влияние температуры и продолжительности старения на величину твердости. Основные теоретические сведения.

| Для алюминиевых сплавов широкое распространение получили три основных вида термической обработки: отжиг, закалка и старение. Отжиг приводит сплавы к равновесному состоянию и применяется для придания сплавам определенного комплекса свойств. В зависимости от назначения различают: После отжига, который проводится при температурах 200..560o C (в зависимости от назначения), вследствие достижения равновесного состояния структура сплавов представляет собой твердый раствор с низким содержанием легирующих элементов (сотые доли процентов) и крупные включения интерметаллидных фаз. При таком структурном состоянии сплавы отличаются низкой твердостью, прочностью и высокой пластичностью, поскольку крупные включения интерметаллидов не могут эффективно тормозить движение дислокаций. Влияние режима обработки на механические свойства дюралюмина Д16 (1160)Алюминиевые сплавы, имеющие переменную растворимость компонентов в твердом состоянии, можно упрочнить термической обработкой, состоящей из закалки и старения. Цель закалки - получить в сплаве предельно неравновесное фазовое состояние - пересыщенный твердый раствор с максимально возможным содержанием легирующих элементов. Такое состояние обеспечивает, с одной стороны, повышение (по сравнению с равновесным состоянием после отжига) твердости и прочности при сохранении пластичности, а с другой - возможность дальнейшего упрочнения при старении. Высокая пластичность сплавов после закалки позволяет подвергать полуфабрикаты формоизменнию с целью изготовления деталей, пока легирующие элементы находятся в твердом растворе. При старении структура сплавов приближается к равновесной в результате распада пересыщенного твердого раствора и образования мелкодисперсных частиц. При этом повышаются твердость, прочность, снижается пластичность, возрастает сопротивление коррозии. Из термически упрочняемых сплавов наиболее широкое применение получили дюралюмины (система легирования Al-Cu-Mg) и высокопрочные сплавы (Al-Zn-Cu-Mg). Средний химический состав и типичные механические свойства этих сплавов приведены в таблицах. Химический состав деформируемых термически упрояняемых алюминиевых сплавов (ГОСТ 4784-97)

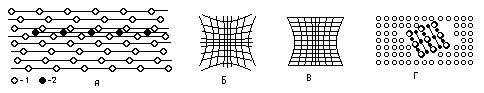

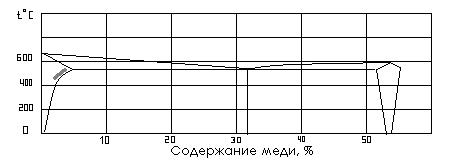

В числителе - свойства листов, в знаменателе - прутков и прессованных профилей. Сплавы Д18 и В65 используют для изготовления заклепок. Расмотрим особенности упрочнения сплавов на примере дюралюминов. Термическая обработка дюралюминов основана на переменной растворимости меди и магния в алюминии. В равновесном состоянии сплавы содержат твердый раствор и включения вторичных фаз Θ (CuAl2) и S (CuAl2Mg). Количество S-фаз возрастает с увеличением содержания Mg в сплаве. Для наглядности примем, что основной фазой в дюралюминах является Θ, и фазовые превращения будем рассматривать по двойной диаграмме Al-Cu. Термически упрочняемыми в системе (Al-Cu) являются сплавы с содержанием меди более 0,1%, максимальная растворимость меди в алюминии при 20оС. Растворимость меди в твердом растворе α повышается до 5,65% при температуре 548oC (температура эвтектического превращения). Сплавы, содержащие не более 5,65% меди, относятся к деформируемым. После отжига эти сплавы состоят из твердого раствора на основе алюминия α, содержащего 0,1% Cu, и крупных включений Θ-фазы (фаза переменного состава с 53...55 % Cu). Прочность сплава после отжига минимальная. Закалка деформируемых сплавов заключается в нагреве и выдержке при температуре, когда вторичная Θ-фаза полностью растворится в твердом растворе α, и последующем быстром охлаждении до комнатой температуры (20..25oC). В результате закалки структура, равновесная при температуре нагрева, фиксируется при температуре 20...25oC, так как при быстром охлаждении не происходит распад твердого раствора (выделение Θ-фазы). После закалки получается пересыщенный твердый раствор с существенно более высоким содержанием меди по сравнению с равновесной структурой (0,1% Cu). Содержание меди в пересыщенном твердом растворе соответствует ее содержанию в сплаве. Сплавы, содержащие более 5,65% Cu, относятся к литейным. Температура нагрева под закалку этих сплавов на 5...15oC ниже температуры эвтектического превращения. При закалке получается пересыщенный твердый раствор с меньшей концентрацией меди, чем содержится в сплаве. При нагреве под закалку и после закалки в сплавах присутствует нерастворившаяся эвтектика (α + Θ). Сохранение нерастворившейся доли Θ-фазы объясняет причину уменьшения содержания меди в пересыщенном твердом растворе. Охлаждение при закалке производится со скоростью больше критической - минимальной скорости охлаждения, при которой не происходит распад пересыщенного твердого раствора. В промышленности большинство алюминиевых сплавов при закалке охлаждают в воде с температурой до 40oC. Скорость охлаждения тонкостенных изделий в холодной воде (600...800oC/c) значительно превосходит критические скорости охлаждения сплавов (10...120o C/c). Такие условия охлаждения обеспечивают значительную прокаливаемость. Изделия из алюминиевых сплавов прокаливаются насквозь в сечениях 120..150 мм. Пересыщенный твердый раствор закаленного сплава отличается повышенным уровнем свободной энергии. Распад твердого раствора, происходящий при старении, приближает фазовое состояние к равновесному. Основными параметрами старения являются температура и продолжительность выддержки. Старение может развиваться без нагрева (при 20...25oC) - естественное старение - либо при повышенных температурах (обычно 100...200oC) - искусственное старение. Старение приводит к структурным изменениям, вызывающим упрочнение. Главной особенностью старения является то, что распад твердого раствора проходит несколько стадий. При повышении температуры и увеличении продолжительности выдержки последовательно возникают следующие образования: зоны Гинье-Престона (зоны ГП), кристаллы метастабильной фазы, кристаллы стабильной фазы. Эти образования расположены в порядке возрастания энергии зарождения. Зоны ГП в сплавах Al с Cu представляют собой небольшие участки (в форме дисков диаметром 20 нм, толщиной 1 нм) твердого раствора, обогащенные медью. Их кристаллическая структура такая же, как у твердого раствора, но с меньшим периодом решетки, так как атомный радиус меди меньше (~ 10%), чем атомный радиус алюминия. Вокруг каждой зоны ГП возникают упругие искажения кристаллической решетки. Упрочнение при зонном старении (образовании зон ГП) обусловленно торможением дислокаций при их прохождении через упруго искаженную матрицу и при перерезании самих зон.  Типы выделений из пересыщенного твердого раствора: а - зона ГП (1 - атомы растворителя, 2 - растворенные атомы); б - кристаллы метастабильной фазы (когерентное выделение); в - кристаллы метастабильной фазы (полукогерентное выделение); г - кристаллы стбаильной фазы (некогерентное выделение) Метастабильная фаза Θ' по составу приближается к стабильной (CuAl2), имеет отличную от α кристаллическую решетку. Фаза Θ' сопряжена когерентной или полукогерентной границей с решеткой твердого раствора. Нарушение когерентности устраняет упругие искажения матрицы. Торможение дислокаций при фазовом старении (выделение фазы Θ' или Θ) связано с тем, что дислокации не перерезают, а обходят частицы оставляя вокруг них дислокационные петли, что также повышает прочность сплава. Стабильная Θ-фаза соответствует составу CuAl2, имеет собственный тип решетки, отличный от решеток Θ-фазы и матрицы приводит к полному нарушению конгерентности. Граница раздела фаз становится некогерентной. Полностью утрачивается искажение матрицы, что приводит к разупрочнению. Однако высокодисперсные выделения Θ-фазы обеспечивают более высокую прочность сплава по сравнению с отожженным состоянием, когда частицы Θ-фазы получаются крупными. Изменение свойств сплава при старении зависит от типа выделений, их размеров и количества. Количество частиц в основном определяется степенью пересыщенности твердого раствора, которая связана с составом сплава и условиями закалки. Тип образований, их размер зависят от температуры и продолжительности старения. Упрочнение сплавов наблюдается на первых стадиях распада пересыщенного твердого раствора: при образовании зон ГП, выделении когерентных частиц Θ'-фазы. Послледующие стадии, связанные с нарушением когерентности Θ'-фазы, образованием Θ-фазы и коагуляцией (укрупнением) стабильной фазы, приводят к снижению прочности. При естественном старении преодолевается только энергия активации образования зон ГП, т.е. распад твердого раствора начинается и заканчивается на этой стадии. Снижение прочности при таком старении не наблюдается. При искусственном старении в зависимости от температуры и продолжительности выдержки выделяется тот или иной тип образований, что приводит к разной степени упрочнения. Повышение температуры ускоряет процесс. Однако степень упрочнения снижается с повышением температуры старения. При постоянной температуре после достижения максимальной прочности наблюдается разупрочнение. На стадии разупрочнения получается более устойчивая структура к нагревам при эксплуатации. Разупрочнение при старении называется перестраиванием. Перестраивание используется для термической стабилизации структуры и свойств сплавов, предназначенных для работы при повышенных температурах (125...200o C). В промышленности режим старения назначается исходя из обеспечения либо максимальной прочности, либо коррозионной стойкости. В последнем случае применяются режимы с перестраиванием. Это так называемые смягчающие режимы. Смягчающее старение по сравнению со старением на максимальную прочность приводит к частичному или полному нарушению когерентности выделений упрочняющих частиц, более равномерному их распределению, обусловливает некоторое снижение прочности, но существенное повышения вязкости разрушения, устойчивости против коррозии под напряжением и расслаивающейся коррозии. В маркировке алюминиевых сплавов принято добавлять вслед за маркой сплава букву, характеризующую структурное состояние: после отжига - М (мягкий); после холодной пластической деформации - Н (нагартованный); после закалки и естественного старения - Т (термоупрочненный); после закалки и искусственного старения на максимальную прочность - Т1; после закалки и искусственного старения по смягчающим режимам с целью обеспечения устойчивости против расслаивающей коррозии - Т2 и коррозионного растрескивания - Т3. Практическая часть.

| Диаграмма состояния Al-Cu

Химический состав сплава Д16

Влияние температуры старения t и времени выдержки τ на твердость сплава

Объяснение полученных результатов: Охлаждение при закалке проводится со скоростью больше критической с минимальной скорости охлаждения, при которой не происходит распад пресыщенного твердого раствора. Термическая обработка дюралюминия основана на переменной растворимости меди и магния в алюминии. В равновесном состоянии сплавы содержат твердый раствор и включения вторичных фаз. После закалки получаем пресыщенный твердый раствор с содержанием меди 4,23%. Термическая обработка для сплава Д16 заключается в закалке при Т=507 К и старении при 100 o C (не менее 20-25 минут). Главной особенностью старения является то, что распад твердого раствора проходит несколько стадий. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||