| Цель работы.

Изучить влияние деформации и последующего нагрева на структуру и свойства металлов. Задание.

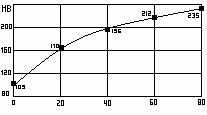

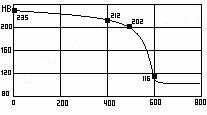

| 1. Определить влияние холодной пластической деформации на тведость технически чистого железа. Построить график изменения твердости. 2. Исследовать влияние температуры отжига на твердость холоднодеформированного металла. Определить температуру рекристаллизации по расчету и экспериментально. Построить график измения твердости. 3. Изучить влияние холодной пластической деформации на структуру металла. Нарисовать микроструктуры. 4. Определить влияние нагрева на структуры холоднодеформированного металла. Нарисовать микроструктуры. 5. Установить влияние степени деформации на величину зерна после рекристаллизационного отжига образцов технически чистого алюминия. Нарисовать макроструктуры. Приборы и материалы: прибор для измерения твердости по Роквеллу, металлографические микроскопы, образцы и микрошлифы технического железа и алюминия после деформации с различной степенью и отжига при разных температурах, приложение с фотографиями микроструктур. Порядок выполнения работы.

| 1. Для определения влияния степени холодной деформации измерить твердость пяти предварительно деформированных образцов технически чистого железа (степень деформации: 0; 20; 40; 60 и 80%). 2.Для исследования влияния температуры отжига измерить твердость холоднодеформированных (80%) образцов после отжига при температурах 400, 500, 600, 700 и 800o C с выдержкой 30 мин. 3. Для изучения микроструктуры использовать образцы технически чистого железа после холодной пластической деформации (0; 1; 80%), а также после отжига (550, 600, 700 и 800o C) холоднодеформированных (80%) образцов. 4. Для установления влияния степени холодной деформации на величину макрозерна технически чистого алюминия изучить образцы после деформации 3, 7, 10% и последующего отжига при температуре 560o C с выявленной макроструктурой. 5. Построить графики зависимости НВ технического железа от степени пластической деформации и температуры отжига. 6. Нарисовать микроструктуры образцов технического железа после пластической деформации и отжига и дать им краткую характеристику. 7. Зарисовать макроструктуры алюминиевых образцов после деформации и рекристаллизационного отжига. 8. Объяснить: изменение микроструктуры и твердости технического железа в зависимости от степени пластической деформации и температуры последующего отжига; влияние степени предварительной пластической деформации на размер зерна технического алюминия после рекристаллизационного отжига. Основные теоретические сведения.

| Обработка давлением является одним из основных технологических процессов получения заготовок и изделий. При этом ковка, штамповка, прокатка, прессование, волочение и другие операции проводятся в широком диапазоне температур и величин деформации. Поэтому необходимо четко представлять влияние деформации на структуру и свойства металлов, а также возможные изменения их свойств при последующей деформации. С увеличением степени деформации растет прочность, твердость, снижается пластичность и вязкость. Упрочнение за счет пластической деформации называют наклепом, или нагартовкой. Холодная деформация увеличивает также электросопротивление, коэрцитивную силу и снижает магнитную проницаемость, остаточную индукцию, плотность, коррозионную стойкость.

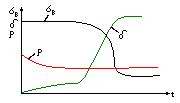

Влияние нагрева на структуру и свойства пластически деформированного металла. После пластической деформации металл находится в термодинамически неустойчивом состоянии (10% энергии деформации аккумулируется в деформированном металле) и поэтому стремится перейти в состояние более устойчивое. Однако при комнатной температуре структура и свойства деформированного металла достаточно стабильны. Процесс востановления структуры ускоряется при нагреве. Нагрев устраняет искажения в структуре и влияет на свойства деформированного металла, снижая прочностные свойства и увеличивая пластичность металла. Отметим, что достаточно резкое изменение механических свойств происходит в определенном интервале температур отжига, в то время как электросопротивление снижается при более низких температурах. При восстановлении структуры деформированного металла путем нагрева происходят два процесса: возврат и рекристаллизация. Процесс возврата протекает при относительно низких температурах (обычно не более 0,3 Тпл). В результате возврата восстанавливается лишь тонкая структура, а микроструктура не изменяется. В пределах деформированных зерен уменьшается концентрация точечных деффектов, перераспределяются и частично аннигилируются дислокации (линейные дефекты), уменьшаются искажения кристаллической решетки. При возврате хорошо восстанавливаются электросопротивление и плотность, механические же свойства изменяются в пределах 10..30%. Процесс рекристаллизации развивается при более высоких температурах (обычно 0,3..0,4 Тпл). Он состоит в том, что в деформированном металле образуются центры, из которых растут зерна с малой плотностью дефектов и совершенной структурой. Центры рекристаллизации возникают в местах с наибольшей искаженностью структуры: на стыках зерен, границах блоков, субзерен, зерен на полосах скольжения. Рост новых зерен из центров развивается в результате миграции высокоугловых границ в направлении матриц с искаженной структурой. Миграции происходят за счет диффузионного перехода атомов от матрицы к растущему зерну. Различают первичную, собирательную и вторичную рекристаллизацию. Первичная рекристаллизация (рекристаллизация обработки) начинается с образования центров рекристаллизации и заканчивается с исчезновением последнего деформированного зерна, т.е. когда новые зерна соприкасаются. Формирование при первичной рекристаллизации более совершенной с меньшей плотностью дефектов структуры приводит к снижению прочностных свойств и повышению пластичности металла. Собирательная рекристаллизация развивается при повышенных температурах отжига или длительных выдержках при температурах первичной рекристаллизации. В результате наблюдается укрупнение зерна. За счет уменьшения поверхностной энергии металл переходит в более стабильное состояние с меньшим термодинамическим потенциалом. При этом углы в стыках зерен приближаются к 120o. В результате вторичной рекристаллизации, развивающейся при высоких температурах нагрева, образуется структура с высокой неоднородностью размеров зерен и пониженными механическими свойствами. Температура рекристаллизации зависит от многих факторов: прочности межатомных связей металла, его частоты, количества легирующих элементов, степени деформации. Природа металла определяет величину межатомных сил связи, температуру плавления, диффузионную подвижность атомов в металле. Поэтому температура рекристаллизации зависит прежде всего от температуры плавления и подсчитывается по формуле Трек = КТпл, где К - коэффициент, изменяющийся в зависимости от чистоты деформированного металла в пределах 0,1..0,8 (0,1..0,2 для металлов высокой чистоты; 0,3..0,4 - технической чистоты; 0,5..0,6 - со структурой твердого раствора; 0,7..0,8 - легированных элементами с большим атомным радиусом).

Для однофазных металлов сочетание деформации и отжига позволяет регулировать размер зерна и свойства металла. Наклеп однофазных металлов - единственный способ их упрочнения. Различают холодную и горячую обработку давлением. Холодную обработку давлением проводят при температурах ниже температуры рекристаллизации, и она сопровождается наклепом. Горячую обработку давлением проводят при температурах выше температуры рекристаллизации, поэтому после окончания деформации наклеп уменьшается рекристализационными процессами. Практическая часть.

|

Микроструктура технического железа после пластической деформации и последующего отжига.

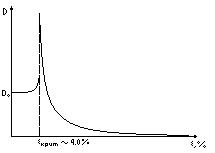

Влияние степени предварительной деформации ε на макроструктуру алюминия после отжига при t=550oC, τ = 1 ч.

Объяснение полученных результатов: 1. С увеличением степени деформации твердость увеличивается засчет увеличения числа дислокаций. 2. С увеличением температуры отжига пластично деформированных металлов твердость уменьшается засчет формирования более совершенного с меньшей плотностью. 3. Критическая степень деформации для алюминия - 3%. | ||||||||||||||||||||||||||||||||||||||||||||||||

Таким образом, наклеп вызывается: 1) увеличением плотности деффектов; 2) увеличением числа блоков и степени их разориентировки; 3) появлением остаточных напряжений.

Таким образом, наклеп вызывается: 1) увеличением плотности деффектов; 2) увеличением числа блоков и степени их разориентировки; 3) появлением остаточных напряжений. Отжиг при температуре выше температуры рекристаллизации (на 150..200o C) называют рекристаллизационным. Он чато применяется на практике как межоперационная обработка для снятия наклепа и восстановления пластичности металла. Величина зерна после рекристаллизационного отжига зависит от температуры отжига и степени деформации. Чем выше температура отжига, тем крупнее зерно. Степень деформации оказывает более сложное влияние на величину зерна. Малые степени деформации (2..10%) приводят к резкому укрупнению зерна, и их называют критическими (для железа 5%, для алюминия 3%). При малых деформациях имеет место неоднородное распределение дислокаций и напряжений. Это вызывает миграцию границ зерен и рост недеформированных зерен за счет соседних деформированных (энергетически менее выгодных). При деформации выше критической степени размер зерна тем меньше, чем выше степень деформации.

Отжиг при температуре выше температуры рекристаллизации (на 150..200o C) называют рекристаллизационным. Он чато применяется на практике как межоперационная обработка для снятия наклепа и восстановления пластичности металла. Величина зерна после рекристаллизационного отжига зависит от температуры отжига и степени деформации. Чем выше температура отжига, тем крупнее зерно. Степень деформации оказывает более сложное влияние на величину зерна. Малые степени деформации (2..10%) приводят к резкому укрупнению зерна, и их называют критическими (для железа 5%, для алюминия 3%). При малых деформациях имеет место неоднородное распределение дислокаций и напряжений. Это вызывает миграцию границ зерен и рост недеформированных зерен за счет соседних деформированных (энергетически менее выгодных). При деформации выше критической степени размер зерна тем меньше, чем выше степень деформации.